1. Komponenten der modularen Reinraumtechnik

Die modulare Reinraumtechnik besteht hauptsächlich aus drei Bereichen:

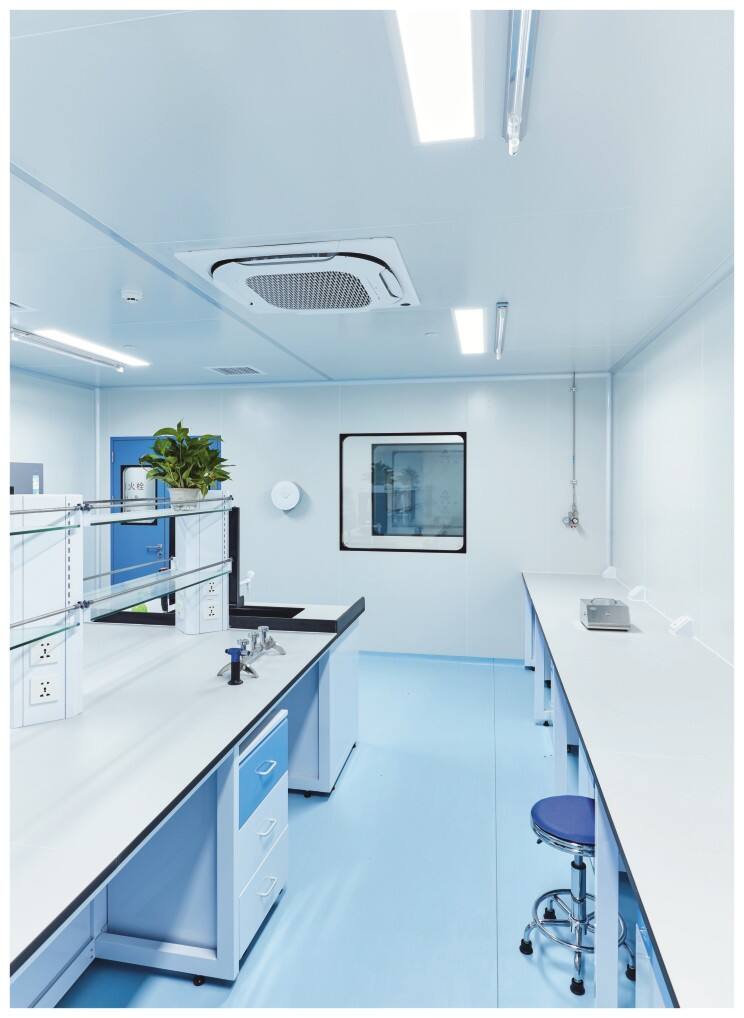

Gehäusestruktur raum, der üblicherweise aus luftdichten, versiegelten Wänden und Decken mit montierten Aluminiumrahmen und Verbundplatten sowie leitfähigen Bodenbelägen gebildet wird

Reinigungssystem luftreinigungssystem, bestehend aus Reinluft-Zuluftgeräten, Reinluft-Behandlungsgeräten, Zuluft- und Abluftkanälen sowie Klimaanlagen

-

Nebenanlagen diese variieren je nach Reinraumtyp und umfassen hauptsächlich:

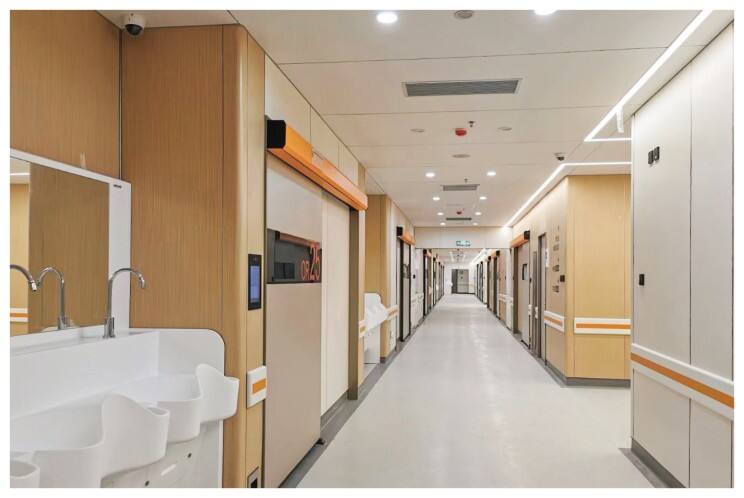

Elektrisch betriebene luftdichte Türen

Eingebaute Edelstahlinstrumentenschränke

Eingebaute Filmbetrachter

Eingebaute Warm- und Kühlschränke

Eingebaute Steuerungspanele

Medizinische Gasauslässe

Eingebaute Stromversorgungsmodule

Zugehörige Steuersysteme und unterstützende Software

Grundausstattung für sterile OP-Räume umfasst ebenfalls:

Deckenfahnen

Schattenfreie Lampen

OP-Tische

Anästhesiegas-Absaugsysteme

Wärmeschränke und Kühlschränke

Schutzgeräte zur Erkennung von Fehlerströmen

Schwachstromsysteme wie Ruf- und Gegensprechanlagen, Hintergrundmusik

Multimediasysteme

2. Technische Anforderungen an die Fertigbauweise von Reinräumen

Komponenten und Einrichtungen für die Fertigbauweise von Reinräumen müssen nicht nur die grundlegenden technischen Anforderungen des Reinraums erfüllen, sondern auch den folgenden Anforderungen entsprechen:

Rahmenanforderungen für die Gehäusestruktur

Plattenanforderungen für die Gehäusestruktur

Anforderungen an Steckverbinder und Adapter

Anforderungen an Dichtelemente

Komponenten und Einrichtungen sollten:

Die medizinischen Prozessanforderungen funktioneller Bereiche erfüllen und die vorgesehenen Funktionen erreichen

Erfüllung der relevanten technischen Standards und Akzeptanzkriterien für Reinraumtechnik

Ermöglichen Sie flexible Anpassung der Positionen von Hilfseinrichtungen (z. B. Luftauslässe, Gaspaneele, elektrische Schnittstellen, Schränke) basierend auf den Anforderungen des Benutzers

Verfügen über standardisierte, modulare, integrierte und einheitliche Designs für Gehäusstrukturen und Hilfseinrichtungen mit vielfältigen und flexiblen Komponentenspezifikationen

Sollen in der Fabrik produziert und vor Ort montiert werden, wobei eigens entwickelte Rahmen als Träger verwendet werden, um Verbundplatten und zugehörige Geräte zu Decken, Wänden, Böden usw. zusammenzusetzen und so selbständige, verstellbare und demontierbare Gehäusstrukturen zu bilden

Ausrüstung sollten vorgefertigt und produktionsgerecht gestaltet sein und eine flexible Montage ermöglichen. Die Verformung des Rahmens muss den nationalen Standards entsprechen und eine ausreichende Festigkeit und Steifigkeit gewährleisten, wobei die Oberflächenbehandlung den geltenden Anforderungen genügen muss.

Gehäuse-Verbundplatten muss den Anforderungen von GB/T 29468, „Technischer Leitfaden für die Anwendung von Sandwichpaneelen in Reinräumen und zugehörigen kontrollierten Umgebungen“ entsprechen. Die Basiselemente sollten aus Metall- oder Harzplatten bestehen, wobei die Untergründe aus nicht brennbaren Materialien der Klasse A gefertigt sein müssen. Bei Verwendung als Außenwände oder Decken sollten die Oberflächen Kaltbrücken und Kondensbildung vermeiden. Sie müssen sich an besondere Anforderungen wie Strahlenschutz und elektromagnetische Abschirmung anpassen lassen, wobei die Gehäusemodule entsprechend vorgeformt werden.

Adapter und Konnektoren für Gehäusekonstruktionen muss eine ausreichende Zuverlässigkeit und Tragfähigkeit gewährleisten. Die Verbindungen zwischen Wänden und Decken, Wänden und Wänden sowie Decken und Decken sollten eine angemessene Konstruktion aufweisen, um die Dichtheit zu gewährleisten und Rissbildung zu verhindern. Sie sollten zum einfachen Demontieren und Wiederherstellen für Reinigung, Inspektion und Tests geeignet sein. Alle abnehmbaren Verbindungsstellen sollten manuell leicht verbunden und nach dem Zusammenbau befestigt werden können.

Nahtstellen sind in der Regel mit eingebetteten Materialien abgedichtet. Dichtstoffe sollten eine Rauchtoxizitäts-Sicherheitsbewertung aufweisen, die nicht niedriger als ZA2 ist, wie in GB/T 20285-2006, „Einstufung der Toxizität von Rauchgasen aus Materialien“ festgelegt. Sie sollten selbstlöschend sein, mit einer Selbstlöschzeit ≤5 Sekunden. Die Spalten zwischen Gehäusen und Durchgangsöffnungen für Rohre und Kabel, die das Gehäuse durchdringen, sollten abgedichtet sein. Die Dichtung zwischen Türen und Türrahmen, Schränken und Steuerungskompositeplatten sollte den Vorgaben von GB 50591, „Regeln für Planung, Bau und Abnahme von Reinräumen“ entsprechen. Die Toleranzen der Dichtstoffe sollten ±0,3 mm betragen, die Schrumpfungsrate ≤0,5 % sein, und sie sollten über eine elastische Rückstellfähigkeit verfügen.

3. Herausforderungen beim Bau von modularen Reinräumen

Die Herausforderungen bei der Planung und dem Bau von modularen Reinräumen umfassen:

Hohe Anfangsinvestition : Hochwertige Aluminiumprofile, FFUs (Fan Filter Units) und Dichtsysteme sind kostspielig, insbesondere bei Großprojekten, bei denen Kostenvorteile weniger deutlich sind.

Abhängigkeit von der Expertise des Lieferanten : Design und Konstruktion erfordern Integration und setzen Lieferanten mit Erfahrung in medizinischer Reinigung voraus. Andernfalls können Probleme wie unzureichende Dichtheit oder falsche Luftstromführung entstehen.

Anpassungsbedarf : Die Anforderungen der Krankenhäuser unterscheiden sich, wodurch eine vollständige Standardisierung erschwert wird. Die Lieferanten müssen in der Lage sein, flexible Anpassungen vorzunehmen.

Transport- und Montageherausforderungen vor Ort : Großformatige Komponenten stoßen bei der Logistik an ihre Grenzen. Einige Module (z. B. integrierte Verteilerkästen) müssen segmentiert transportiert und vor Ort montiert werden, was die Installationskomplexität erhöht.

Hohe Präzisionsanforderungen vor Ort : Die Bodenebenheit, Wandvertikalität usw. müssen streng kontrolliert werden, um die Dichtheit und Reinheit nicht zu gefährden.

Instandhaltungsbedarf : Schrauben und Dichtstoffe können im Laufe der Zeit altern und benötigen regelmäßige Wartung.

Zukünftige Erweiterungen : Es ist zu prüfen, ob die bestehende Struktur zukünftig höhere Reinheitsstandards unterstützt (z. B. von Klasse 10.000 auf Klasse 100).

Sich weiterentwickelnde Regularien : Obwohl GB 50591 einige Vorfertigungsvorgaben abdeckt, müssen spezialisierte Standards für medizinische Reinräume weiter präzisiert werden.

4. Zukünftige Entwicklungsrichtungen

Zukunftstrends in der Fertigbauweise von Reinraumtechnik beinhalten:

Integration mit BIM (Building Information Modeling), um das modulare Design zu optimieren

Einsatz von robotergestützten Installationsverfahren

Anwendung neuer Materialien wie antibakterielle Beschichtungen und selbstreinigende Paneele zur Steigerung der Umweltsicherheit im Operationssaal

Entwicklung flexiblerer Verbindungsverfahren, um den Anforderungen von Krankenhäusern unterschiedlicher Größen gerecht zu werden

Schrittweise Steigerung der Modularität und Skalierbarkeit