1. Componentes de la ingeniería de salas limpias prefabricadas

La ingeniería de salas limpias prefabricadas se compone principalmente de tres partes:

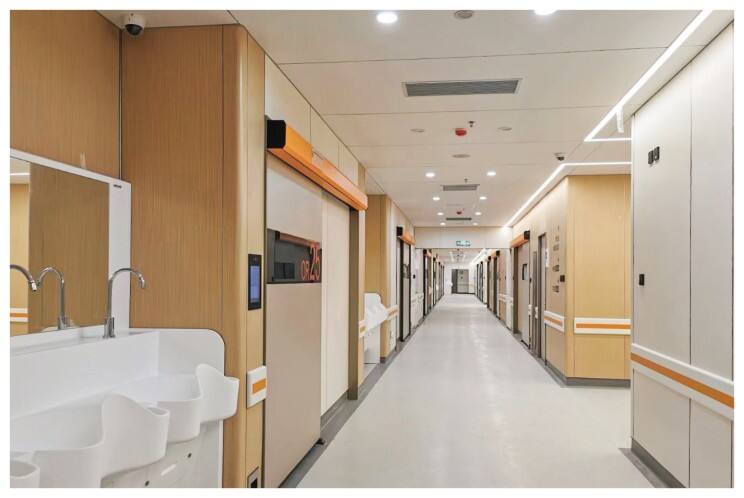

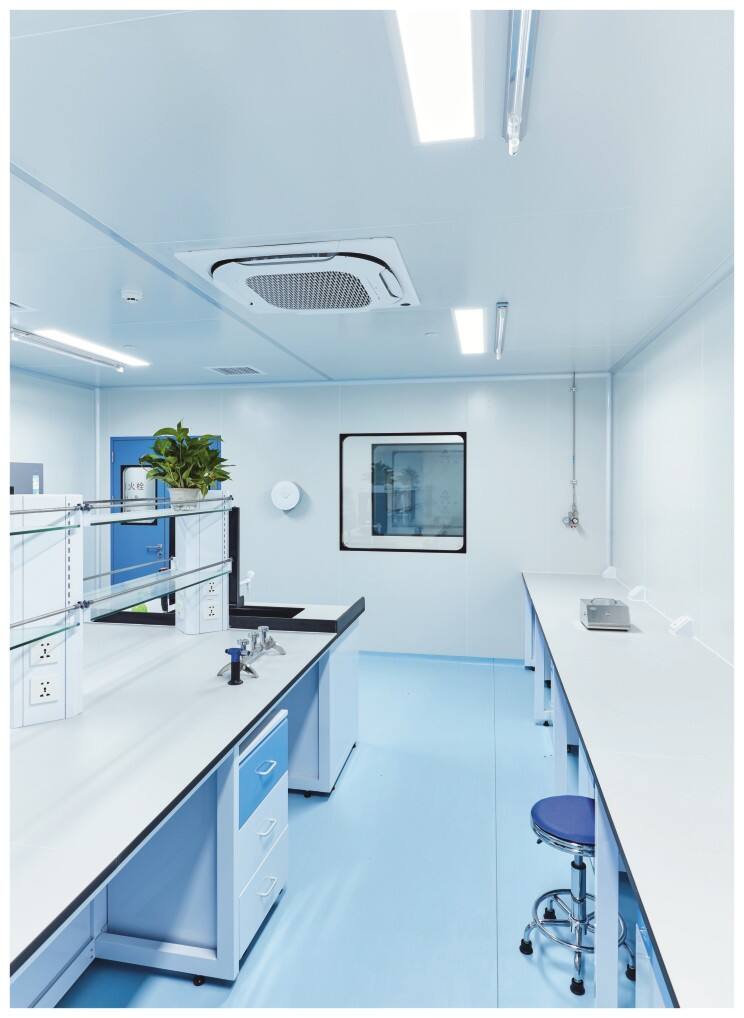

Estructura del recinto : Espacio generalmente formado por paredes y techos herméticos con marcos de aleación de aluminio ensamblados y paneles compuestos, junto con recubrimientos de piso conductivos.

Sistema de purificación : El sistema de tratamiento de aire purificado, compuesto por unidades de suministro de aire purificado, unidades de manejo de aire purificado, conductos de suministro y retorno de aire, y sistemas de climatización.

-

Instalaciones auxiliares : Estos varían según el tipo de sala limpia e incluyen principalmente:

Puertas herméticas operadas eléctricamente

Armarios de instrumentos de acero inoxidable empotrados

Visualizadores de películas empotrados

Armarios empotrados de calentamiento y refrigeración

Paneles de control embebidos

Salidas de gas médico

Módulos de alimentación embebidos

Sistemas de control relacionados y software de apoyo

Instalaciones básicas para salas de operaciones limpias también incluyen:

Brazos suspendidos del techo

Lámparas sin sombra

Mesas de operaciones

Sistemas de evacuación de gases anestésicos

Armarios de calentamiento y enfriamiento

Dispositivos de protección para la detección de corriente de fuga

Sistemas de baja tensión, como sistemas de llamada e intercomunicación, música ambiental

Sistemas multimedia

2. Requisitos técnicos para ingeniería de salas limpias prefabricadas

Los componentes y equipos para la ingeniería de salas limpias prefabricadas deben cumplir no solo los requisitos técnicos básicos del espacio limpio, sino también los siguientes:

Requisitos para el marco de la estructura de envolvente

Requisitos para los paneles de la estructura de envolvente

Requisitos para conectores y adaptadores

Requisitos para elementos de sellado

Los componentes y equipos deberán:

Cumplir con los requisitos de los procesos médicos de las áreas funcionales y alcanzar las funciones previstas

Cumplir con las normas técnicas y criterios de aceptación aplicables a la ingeniería de salas limpias

Permitir ajustes flexibles en la posición de los dispositivos auxiliares (por ejemplo, salidas de aire, paneles de gas, interfaces eléctricas, armarios) según los requisitos del usuario

Contar con diseños estandarizados, modulares, integrados y unificados para estructuras de recintos y facilidades auxiliares, con especificaciones de componentes diversificadas y flexibles

Ser producidos en fábrica y montados en el lugar, utilizando marcos personalizados como soporte para ensamblar paneles compuestos y dispositivos relacionados en techos, paredes, pisos, etc., formando estructuras de recintos autónomas, ajustables y desmontables

Marcos deben estar preformados y productizados, permitiendo un ensamblaje flexible. La deformación del marco debe cumplir con las normas nacionales, garantizando suficiente resistencia y rigidez, con tratamientos superficiales que cumplan los requisitos aplicables.

Paneles compuestos para recintos debe cumplir los requisitos de GB/T 29468, "Guía técnica para la aplicación de paneles sándwich en salas limpias y ambientes controlados asociados". Las placas base deben ser paneles metálicos o de resina, con sustratos fabricados con materiales no combustibles clasificados como Clase A. Cuando se utilicen para paredes exteriores o techos, las superficies deben evitar la formación de puentes térmicos y condensación. Deben adaptarse a requisitos especiales tales como protección contra radiación y blindaje electromagnético, con módulos de cierre fabricados previamente según las necesidades específicas.

Los adaptadores y conectores para estructuras de cierre deben garantizar una fiabilidad y capacidad de carga suficientes. Las uniones entre paredes y techos, paredes y paredes, y techos y techos deben contar con estructuras razonables para asegurar el sellado y prevenir grietas. Deben permitir un desmontaje y restauración sencillos para limpieza, inspección y pruebas. Todos los conectores desmontables deben poder conectarse y fijarse manualmente con facilidad tras el desmontaje.

Costuras suelen estar sellados con materiales integrados. Los selladores deben tener una clasificación de seguridad de toxicidad de humo no inferior a ZA2 según lo especificado en GB/T 20285-2006, "Clasificación de Toxicidad del Humo Producido por los Materiales". Deben ser autorretráctiles, con un tiempo de autorretracción ≤5 segundos. Las aberturas entre las estructuras de cerramiento y las interfaces para tuberías y cables que atraviesan el cerramiento deben estar selladas. El sellado entre puertas y marcos de puertas, gabinetes y paneles compuestos de control debe cumplir con GB 50591, "Código de Construcción y Aceptación para Salas Limpias". Las tolerancias del sellador deben ser ±0,3 mm, con una tasa de contracción ≤0,5%, y deben poseer capacidad de recuperación elástica.

3. Desafíos en la Construcción de Salas Limpias Prefabricadas

Los desafíos de las salas quirúrgicas limpias prefabricadas incluyen:

Inversión inicial elevada : Los perfiles de aluminio de alta calidad, las UFAs (Unidades de Ventilación con Filtros), y los sistemas de sellado son costosos, especialmente para proyectos de gran superficie donde la ventaja económica es menos evidente.

Dependencia de la experiencia del proveedor : El diseño y la construcción requieren integración, exigiendo proveedores con experiencia en purificación médica. De lo contrario, podrían surgir problemas como falta de estanqueidad o una organización inadecuada del flujo de aire.

Necesidades de personalización : Los requisitos hospitalarios varían, haciendo difícil la estandarización completa. Los proveedores deben ser capaces de realizar ajustes flexibles.

Desafíos en el transporte y la instalación en el sitio : Los componentes de gran tamaño enfrentan limitaciones en el transporte. Algunos módulos (por ejemplo, cajas de distribución integradas) requieren transporte segmentado y ensamblaje en sitio, lo que incrementa la complejidad de instalación.

Altos requisitos de precisión en el sitio : Es esencial un control estricto de la planitud del piso, verticalidad de las paredes, etc., para evitar comprometer la estanqueidad y la limpieza.

Necesidades de mantenimiento : Los tornillos y selladores pueden envejecer con el tiempo, requiriendo mantenimiento regular.

Futuras actualizaciones : Evaluar si las estructuras existentes pueden soportar estándares más altos de limpieza (por ejemplo, pasar de Clase 10,000 a Clase 100) durante futuras actualizaciones.

Regulaciones en evolución : Aunque la norma GB 50591 cubre algunos requisitos de prefabricación, los estándares especializados para salas limpias médicas aún necesitan mayor detalle.

4. Tendencias futuras de desarrollo

Tendencias futuras en ingeniería de salas limpias prefabricadas incluyen:

Integración con BIM (Modelado de Información de Construcción) para optimizar el diseño modular

Adopción de instalación asistida por robots

Aplicación de nuevos materiales como recubrimientos antibacterianos y paneles autolimpiantes para mejorar la seguridad ambiental en salas de operaciones

Desarrollo de métodos más flexibles de ensamblaje para satisfacer las necesidades de hospitales de diferentes tamaños

Mejora gradual de la modularidad y escalabilidad