1. Composants de l'ingénierie des salles propres préfabriquées

L'ingénierie des salles propres préfabriquées se compose principalement de trois parties :

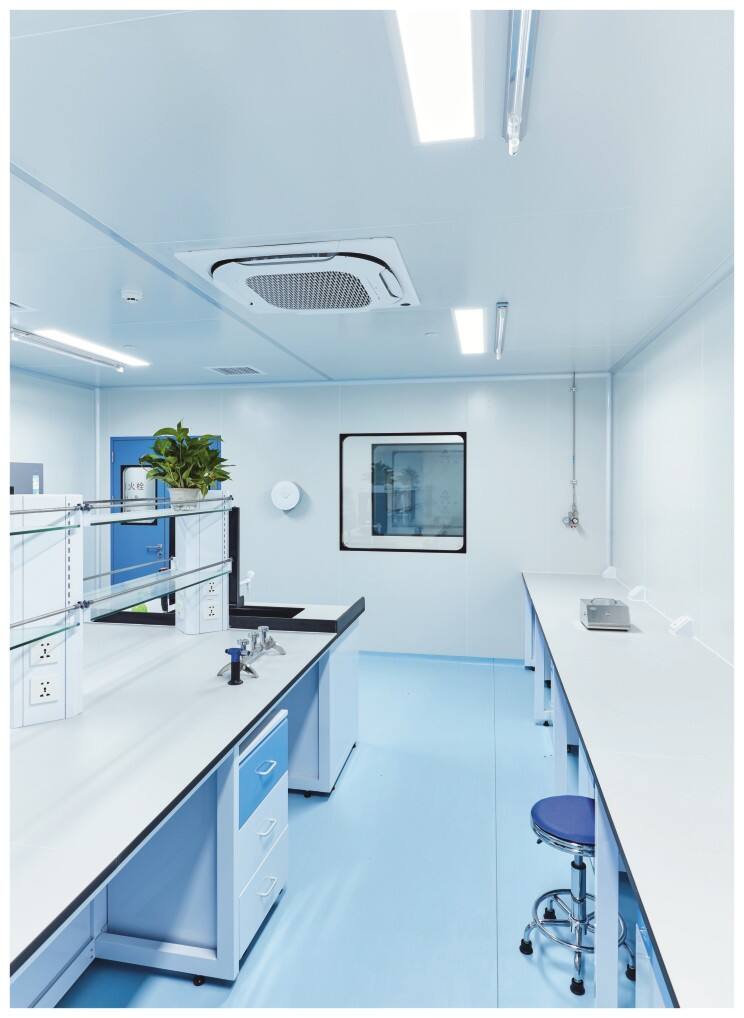

Structure d'enveloppe : Un espace généralement constitué de parois et de plafonds étanches, d'ossatures en alliage d'aluminium assemblées, de panneaux composites et de revêtements de sol conducteurs.

Système de purification : Le système de traitement d'air purifié, comprenant des unités de soufflage d'air purifié, des unités de traitement d'air purifié, des conduits d'air neuf et d'extraction, ainsi que des systèmes de climatisation.

-

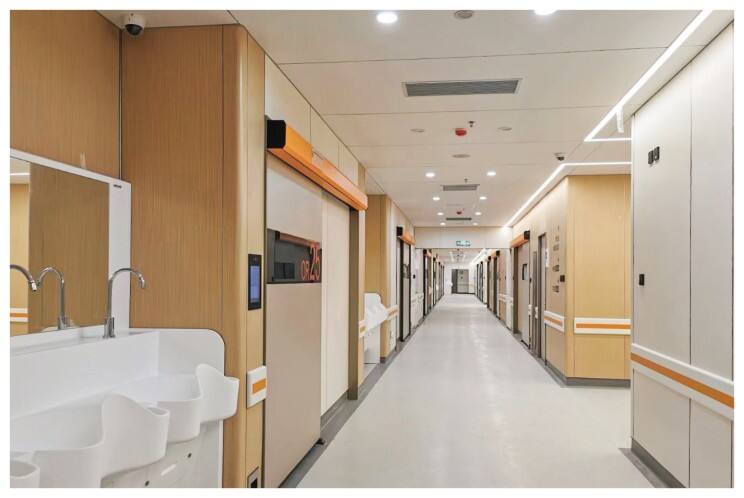

Installations auxiliaires : Ils varient selon le type de salle propre et comprennent principalement :

Portes étanches à commande électrique

Armoires à instruments en acier inoxydable encastrées

Viseurs de films encastrés

Armoires de chauffage et de refroidissement encastrées

Panneaux de contrôle intégrés

Prises de gaz médicaux

Modules d'alimentation intégrés

Systèmes de contrôle associés et logiciels de support

Les installations de base pour les salles d'opération propres comprennent également :

Poutres suspendues

Lampes sans ombre

Tables d'opération

Systèmes d'évacuation des gaz anesthésiques

Armoires de chauffage et de refroidissement

Dispositifs de protection contre les courants de fuite

Systèmes à faible intensité tels que systèmes d'appel et de visiophone, musique d'ambiance

Systèmes multimédia

2. Exigences techniques pour l'ingénierie des salles blanches préfabriquées

Les composants et équipements pour l'ingénierie des salles blanches préfabriquées doivent non seulement satisfaire aux exigences techniques de base de l'espace propre, mais également respecter les prescriptions suivantes :

Exigences relatives au châssis de la structure d'enclosure

Exigences relatives aux panneaux de la structure d'enclosure

Exigences relatives aux connecteurs et adaptateurs

Exigences relatives aux éléments d'étanchéité

Les composants et équipements devraient :

Répondre aux exigences des zones fonctionnelles en matière de processus médicaux et assurer les fonctions prévues

Être conforme aux normes techniques et critères d'acceptation applicables à l'ingénierie des salles propres

Permettre un ajustement flexible des positions des appareils auxiliaires (par exemple, sorties d'air, panneaux de gaz, interfaces électriques, armoires) en fonction des besoins de l'utilisateur

Présenter des conceptions standardisées, modulaires, intégrées et uniformisées pour les structures d'enceinte et les installations annexes, avec des spécifications de composants diversifiées et flexibles

Être fabriqué en usine et assemblé sur site, en utilisant des châssis sur mesure comme support pour monter les panneaux composites et les appareils associés en plafonds, murs, sols, etc., formant ainsi des structures d'enceinte autonomes, réglables et démontables

Cadres doit être préfabriqué et industrialisé, permettant un assemblage flexible. La déformation du châssis doit respecter les normes nationales, garantissant une résistance et une rigidité suffisantes, avec des traitements de surface conformes aux exigences applicables.

Panels composites pour enceintes doivent satisfaire aux exigences de la norme GB/T 29468, « Guide technique d'application des panneaux sandwich dans les salles propres et les environnements contrôlés associés ». Les plaques de base doivent être en métal ou en résine, avec des substrats constitués de matériaux non combustibles classés Classe A. Lorsqu'ils sont utilisés pour les murs extérieurs ou les plafonds, les surfaces doivent éviter les ponts thermiques et la condensation. Ils doivent pouvoir s'adapter à des exigences spéciales telles que la protection contre les radiations et le blindage électromagnétique, les modules d'enveloppe étant préformés en conséquence.

Autres appareils de traitement des gaz pour les structures d'enveloppe doivent garantir une fiabilité et une capacité portante suffisantes. Les jonctions entre murs et plafonds, murs et murs, ainsi que plafonds et plafonds doivent présenter des structures rationnelles afin d'assurer l'étanchéité et d'éviter les fissures. Elles doivent être faciles à démonter et à remonter pour le nettoyage, l'inspection et les tests. Tous les connecteurs amovibles doivent pouvoir être facilement connectés et fixés manuellement après démontage.

Jointures sont généralement scellés avec des matériaux intégrés. Les produits d'étanchéité doivent présenter un taux de toxicité des fumées au moins égal à ZA2, conformément à la norme GB/T 20285-2006, "Classification de la toxicité des fumées provenant des matériaux". Ils doivent être autoréductibles, avec un temps d'autoextinction ≤5 secondes. Les espaces entre les structures d'enceinte et les interfaces pour les tuyauteries et câblages traversant l'enceinte doivent être étanches. L'étanchéité entre les portes et les cadres de portes, les armoires et les panneaux composites de commande doit être conforme à la norme GB 50591, "Code de construction et d'acceptation des salles propres". La tolérance des produits d'étanchéité doit être de ±0,3 mm, avec un taux de retrait ≤0,5 %, et ils doivent posséder une capacité de récupération élastique.

3. Défis dans la construction de salles propres préfabriquées

Les défis liés aux salles d'opération propres préfabriquées incluent :

Investissement initial élevé : Les profilés en aluminium de haute qualité, les UF (unités de ventilation avec filtre), et les systèmes d'étanchéité sont coûteux, en particulier pour les projets de grande superficie où l'avantage économique est moins évident.

Dépendance à l'expertise des fournisseurs : La conception et la construction nécessitent une intégration, exigeant des fournisseurs expérimentés en purification médicale. Sinon, des problèmes tels qu'une étanchéité insuffisante ou une mauvaise organisation du flux d'air peuvent survenir.

Besoins de personnalisation : Les exigences des hôpitaux varient, rendant une standardisation complète difficile. Les fournisseurs doivent être capables d'adaptations flexibles.

Défis liés au transport et à l'installation sur site : Les composants de grande taille font face à des limitations de transport. Certains modules (par exemple, les caissons de soufflage intégrés) nécessitent un transport segmenté et un assemblage sur site, augmentant ainsi la complexité de l'installation.

Exigences élevées en matière de précision sur site : Un contrôle strict de la planéité du sol, de la verticalité des murs, etc., est essentiel pour éviter de compromettre l'étanchéité et la propreté.

Besoins en maintenance : Les boulons et les joints peuvent vieillir avec le temps, nécessitant un entretien régulier.

Évolutions futures : Évaluer si les structures existantes peuvent supporter des normes de propreté plus élevées (par exemple, passer de la classe 10 000 à la classe 100) lors des mises à niveau futures.

Réglementations en constante évolution : Bien que la norme GB 50591 couvre certains aspects liés à la préfabrication, les normes spécialisées pour les salles blanches médicales nécessitent davantage de précision.

4. Tendances de développement futur

Les tendances futures en matière d'ingénierie des salles blanches préfabriquées incluent :

L'intégration avec la maquette numérique du bâtiment (BIM) pour optimiser la conception modulaire

L'adoption de robots d'assistance pour l'installation

L'utilisation de nouveaux matériaux tels que des revêtements antibactériens et des panneaux autonettoyants afin d'améliorer la sécurité environnementale des salles d'opération

Le développement de méthodes de raccordement plus flexibles pour répondre aux besoins des hôpitaux de différentes tailles

Une modularité et une évolutivité renforcées progressivement